多穴真空チャックを使用する場合、なぜ自動気液分離器を取り付ける必要があるのですか?この質問は、真空ポンプの作動原理と真空チャックの特性に関係しています。説明しましょう。

多穴真空チャックは、CNC機械加工で非磁性平板をクランプするための一般的な治具です。3軸CNCマシニングセンタや平面研削盤でよく使われている。その原理は、真空の力(真空内の低圧力)を利用して、ワークを真空チャックにしっかりと固定するものです。バキュームチャックがワーク表面に密着すると、接続パイプがバキュームチャックの内部空洞とバキュームポンプをつなぐ。真空ポンプは真空チャック内の空気を排出し、吸引力を発生させます。

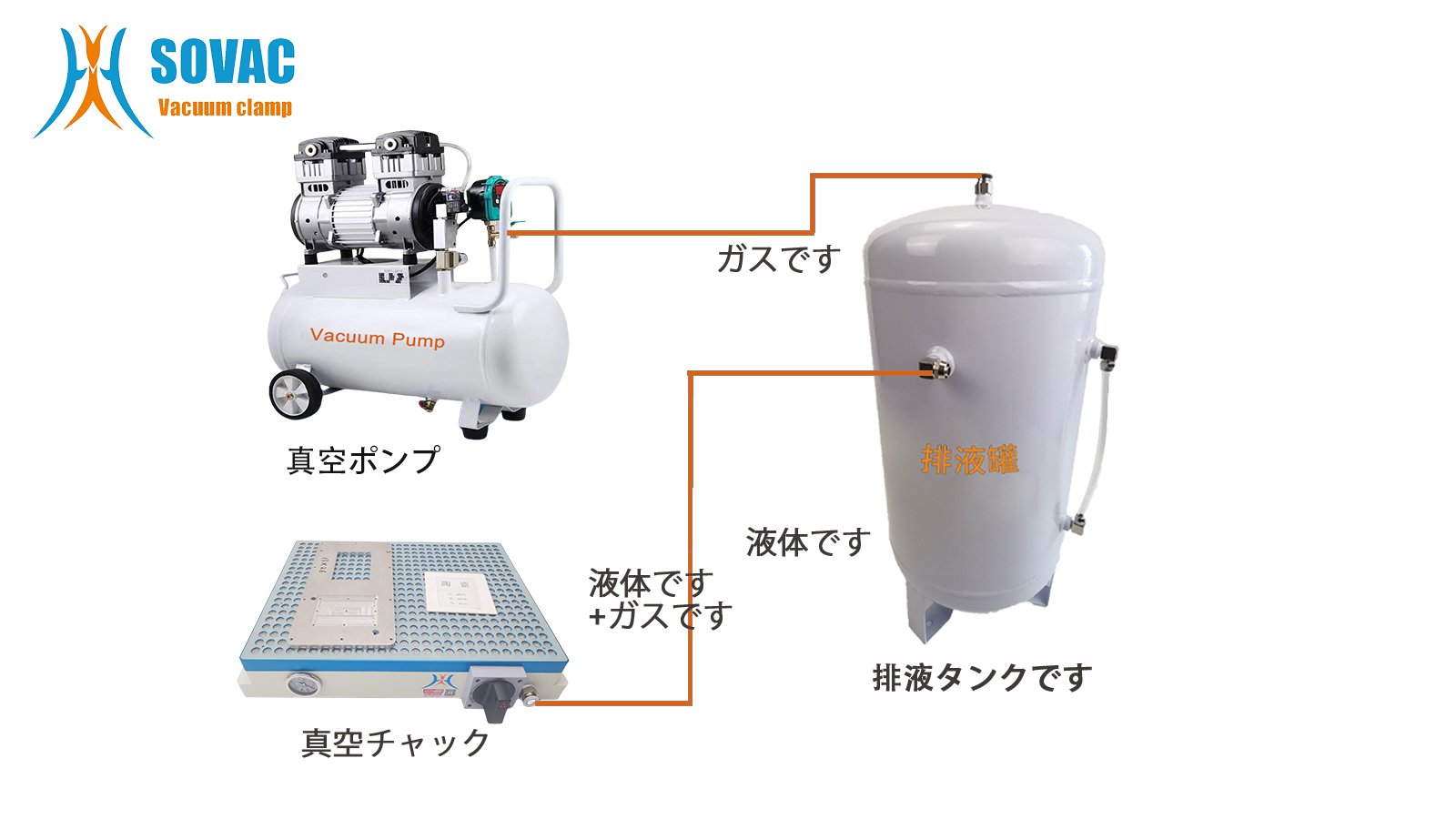

作業中、ワークエリアにクーラントが吹き付けられると、ワークとバキュームチャックの密着面の隙間に少量のクーラントと微細な破片粒子が吸い込まれることがあります。真空ポンプは、この気液混合物を真空チャックから排出する。真空ポンプと真空チャックの間に気液分離器が設置されていないと、この混合物がポンプの空気リザーバーに入る可能性があります。

クーラントは真空ポンプにダメージを与えるだけでなく、ポンプ速度にも影響を与え、その結果、真空チャックの吸引力にも影響を与えます。そのため、真空チャックに入るクーラントを分離することが不可欠です。気液分離器の目的は、まさに真空チャック内の液体と気体を分離することです。真空チャックが作動する際、不注意で液体(切削液や水蒸気など)を吸い込むことがあります。この液体が真空ポンプに到達すると、ポンプを詰まらせたり損傷させたりして、ポンプの寿命を縮める可能性があります。自動気液分離器は、このような液体が真空ポンプに入るのを防ぎ、正常な動作を保証します。

以前は、真空チャックと真空ポンプの間に排液タンクが設置されることがありました。このタンクは、液体は気体より密度が高いという原理を利用したものである。気液混合物がドレンタンクに入ると、液体はタンクの底に沈殿し、ガスは真空ポンプによって引き抜かれた。しかし、ドレンタンクには欠点があった。長時間の掘削・粉砕作業(数時間に及ぶこともある)では、クーラントがタンクに溜まることがあった。オペレーターは作業を一時中断し、手動でクーラントを抜いてから加工を再開しなければならず、特に中断が望ましくない精密ワークの加工効率に影響を及ぼしていました。

自動気液分離器の登場だ。前述の問題に対処し、いくつかの明確な利点を提供する:

1. コンパクトなサイズで、作業場のスペースを最小限に抑えます。

2. 手作業による調整が不要で、液量の増加に応じて適応し、排水サイクルを短縮する。

3. 手動操作なしで連続排液が可能。

4. 低消費電力。

5. 高い保護レベル、マシニングセンター内の内部配置に適しています。

6. ドリル加工やフライス加工中に微細な破片をろ過する能力。

まとめると、自動気液分離器を構成することで、真空ポンプを液体の干渉から守りつつ、多穴真空チャックの適切な機能を確保することができます。液体分離を自動化することで、手作業による排水の手間を減らすことができます。まさに、気液分離器は真空チャックと真空ポンプの優れたパートナーであり、ヘルパーなのです。